Ny produktionsmetod mot medicintekniska marknaden

Additiv tillverkning kan lösa utmaningar med tidskritisk tillverkning och egenförsörjning

Kompetenscentret från Uppsala universitet, AM4Life möttes på AFRYs huvudkontor för att identifiera utmaningar och komma fram till lösningar så att additiv tillverkning i högre grad implementeras som tillverkningsmetod inom Life Science. Frågan om in house vs outsourcing av tekniken diskuterades, bland annat i skenet av nationell självförsörjning av medicinteknisk utrustning. Nästa steg i samarbetet blir att försöka utveckla ett antal affärsmodeller att jämföra i teorin samt gemensamt satsa på ett projekt som kan involvera flera studenter och examensarbeten.

AM4life är ett kompetenscenter, bl.a. stöttat av Vinnova, som täcker hela värdekedjan från design av material, utrustning och printade komponenter till efterbehandling, material- och komponentkaraktärisering samt vidare till in vitro- och in vivo-testning och till klinikerna och till patient. Dessutom, för att ta produkten i kommersiellt bruk, alla företag som är redo att ta innovationen vidare.

Så här förklarar Johan Rössner, Business Segment Manager BA COP, ambitionen med AFRYs engagemang:

Min vision är att vi på AFRY är med och diskuterar den framtida utvecklingen inom det medicintekniska området. På så sätt får vi en djup förståelse åt vilket håll teknikutvecklingen är på väg och kan vi stötta våra kunder med kunskap inom nya metoder och ny teknik framöver.

Fokus på lösningar

När AM4Life möttes i Solna just före påsk samlades representanter från akademin och näringsliv. Några av AFRYs specialister inom additiv tillverkning presenterade erbjudanden inom sina respektive affärsområden och diskuterade sedan möjligheter med gästande professorer och doktorander, huvudsakligen från Uppsala universitet.

Trots många utmaningar överväger möjligheterna med den nya produktionsmetoden Additiv tillverkning för Life Science. En fördel med additiv tillverkning är att det går snabbt att printa ut det som behövs. Andreas Thor, Professor vid institutionen för Kirurgiska vetenskaper, Käkkirurgi, Uppsala Universitet berättar om ett exempel inom cancervården där tiden är helt avgörande ur både patientens perspektiv och vårdbehov samt verksamhetsplaneringen och det optimerade operationsschemat.

- Från beställning av patientspecifikt implantat, genom informationsöverföring samt ett digitalt möte rörande detaljer till det att en godkänd medicinteknisk produkt levereras till operationssalen tar det mindre än en vecka. Processen är imponerande i såväl sin enkelhet som i den avancerade tillverkningen.

Kan vara lösning för nationell egenförsörjning

Att säkerställa försörjning av operationsutrustning i händelse av kris är en fråga som redan lyfts av vissa myndigheter och därmed väcks förhoppningar om statligt stöd i någon bemärkelse. Att sitta still och vänta på det är dock inget alternativ, i stället ser man stora möjligheter att utforska andra lösningar. Diskussionerna gällde främst för och nackdelar med alternativen: in-houseproduktion och outsourcing.

Tillverkning In-house vs outsourcing

Exempelvis en central lösning med en teknisk hub, lokaliserad i förslagsvis Västerås, skulle kunna förse närliggande regioner med additivt tillverkade medicintekniska produkter. Goda förutsättningar finns redan då samarbete gror mellan regionerna Uppsala, Västmanland, Dalarna och Sörmland.

Att förlägga tillverkningen in house skulle innebära att man måste bygga upp en helt annan organisation, den för tillverkning, inom sjukhusorganisationen. Något som vi är tveksamma att den redan ansträngda vårdapparaten mäktar med eller ens är intresserade av. Men att geografisk närhet är av vikt vid tidskritiska leveranser är givet. Så ett alternativ skulle kunna vara att skapa ett ekosystem nära användaren så att det blir som in-house producerat men ändå inte.

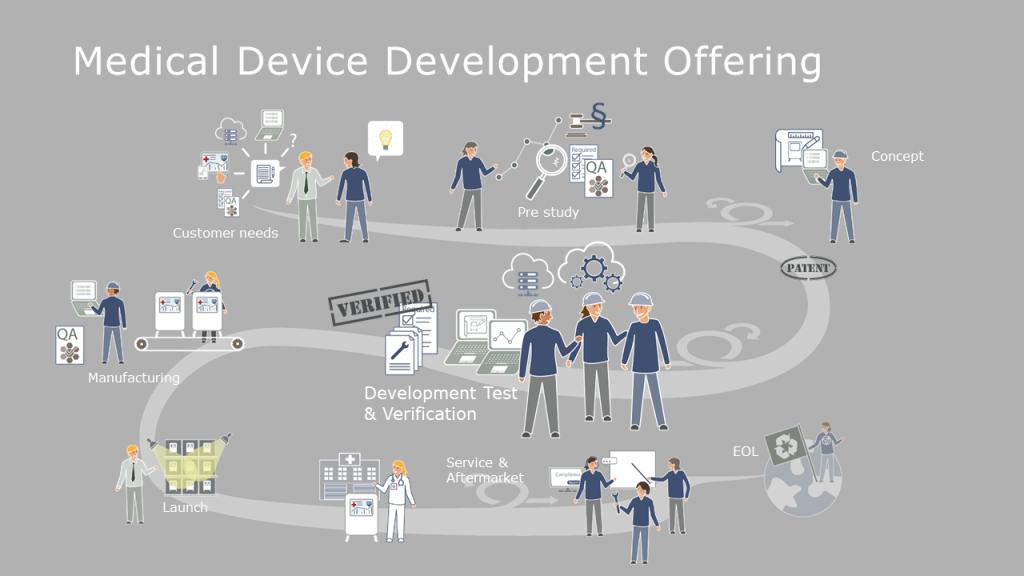

- AFRYs unika bredd innebär att vi kan bidra med kompetens genom hela utvecklingskedjan, från forskning och utveckling till lansering. Inte minst inom de regelverk där dokumentation, processtyrning och kvalitetskontroll krävs för lansering av medicintekniska produkter, säger Erik Löfgren, Technical Sales Manager BA COP AFRY.

Nästa steg tillsammans

Konkreta möjligheter till samarbete hittade man inom just kompetensutbyte. Det diskuterades möjliga samarbeten kring att dels utveckla och sammanställa en jämförelse av några olika affärsmodeller samt gemensam rekrytering till examensprojekt där AFRY kan medverka.

- AFRY har ett pågående samarbete med en handfull studenter som gör sina examensarbeten tillsammans i ett gemensamt projekt kring optisk testutrustning. Det är något vi skulle kunna kopiera till additiv tillverkning, säger Johan Rössner, Business Segment Manager BA COP.

Anders Brantnell, biträdande universitetslektor, Institutionen för samhällsbyggnad och industriell teknik, Uppsala universitet håller med och tillägger:

- Att träffas så här, diskutera och lära känna varandra var verkligen givande. Nu har jag en bättre förståelse för vad AFRY gör och hur vi skulle kunna samarbeta. Det har väckt många nya tankar och idéer. Jag ser fram emot att ta nästa steg i ett mer konkret samarbete.

Läs gärna mer om AM4Life eller kontakta oss: